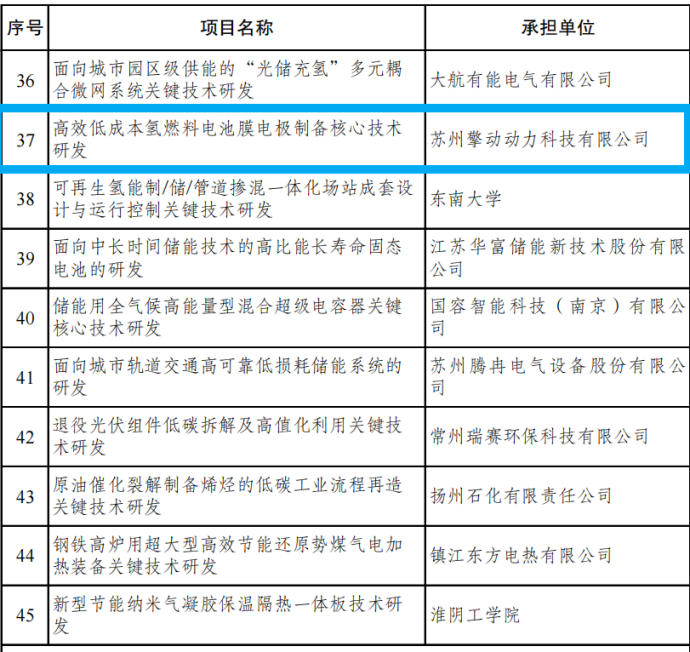

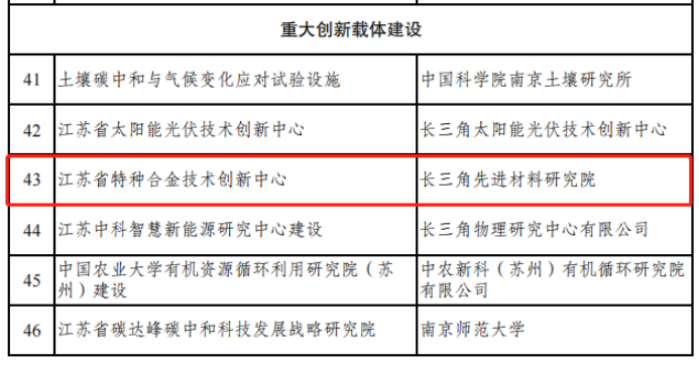

给力!苏州高铁新城企业擎动科技喜获省市两级碳中和碳达峰科技项目立项!

承担前述科技项目,将优化燃料电池和电解水制氢催化剂、膜电极的生产工艺,降低产品成本,满足商用需求,成为实现碳中和碳达峰目标的重要抓手,增强我国燃料电池和电解水制氢领域核心零部件的自主可控能力,以科技创新推动经济社会发展的绿色转型。

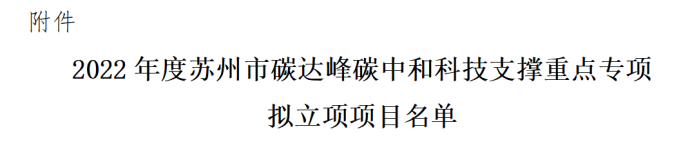

经过多年发展,擎动科技已掌握了燃料电池催化剂和膜电极的核心技术、全套批量制备工艺和设备,具备承担前述科技项目的基础。公司生产的催化剂产品,质量比活性0.25A/mg,可耐60000圈加速老化,用量小于0.2gPt/kw;膜电极性能超过2W/cm2,使用寿命20000小时以上,填补了国产高性能膜电极生产空白。同时,电解水制氢膜电极已完成设计、研发工作,铱担载量<1mg/cm2,2A/cm2单电池电压<1.85V,预期使用寿命超过80000小时,处于国内领先水平。

如期实现碳达峰碳中和目标是立足中国经济社会高质量发展的必然抉择,擎动科技将坚持自主研发和自我创新,加大研发投入,不断开发新产品、新技术,实现燃料电池和电解水制氢核心零部件国产替代,完成省市两级碳中和碳达峰科技项目验收,助力实现国家碳达峰碳中和的远大目标。

擎动科技于2016年7月在苏州高铁新城成立,是国内极少数自主研发、设计、生产催化剂,并将其批量搭载至膜电极上的燃料电池核心关键材料制造商。

自创立伊始,公司瞄准燃料电池核心“卡脖子”技术,自主研发和生产高性能、长寿命的催化剂和膜电极,各项技术指标已达到国内领先、国际一流的水平。自主开发并建设了国内首条卷对卷直接涂布膜电极产线和自动化封装线,现已拥有万平研发中心和生产基地,配备万级无尘恒温恒湿车间3座,催化剂产线一条(产能1,000kg/年),全自动膜电极直接涂布生产线和膜电极封装生产线2条,MEA年产能可达200万片。国产催化剂、膜电极出货量和装机量国内排名前三。

“十四五”时期是实现碳达峰、碳中和的关键期、窗口期。近年来,苏州高铁新城深入贯彻“碳达峰、碳中和”的双碳理念,大力推进低碳建设,已引进东南大学长三角碳中和战略发展(苏州)研究院、哈博能源、又一新能源等一批重点项目落户,并建立首个启动区能源站,助力新城抢抓碳达峰、碳中和格局下的发展新优势。

东南大学长三角碳中和战略发展(苏州)研究院(能源互联网)是碳达峰、碳中和领域的专业研究机构,于2021年9月30日正式成立落户苏州高铁新城,开展碳中和战略规划及政策研究、技术创新和成果转化推广等工作,为地方政府提供双碳施政方案,为产业园区和企业提供绿色转型升级方案。

启动区能源站建设在南天成路和齐门北大街交界处长三角国际研发社区启动区内,由苏州高铁新城能源有限公司设计、建设、运营。冷源采用电制冷离心式水冷冷水机组,热源由市政集中供热管网提供蒸汽。供能建筑面积可达75万m,目前一期工程覆盖长三角国际研发社区启动区的25万m,每年提供9个月的集中供暖、供冷,室内温度供暖18±2℃、供冷26±2°℃。

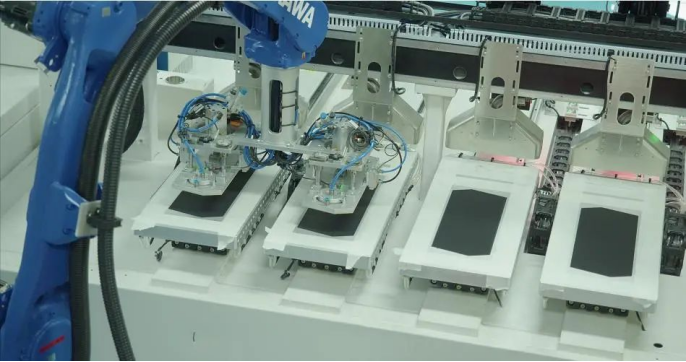

此外,今年2月份,位于苏州高铁新城的长三角先进材料研究院所承担的江苏省特种合金技术创新中心项目还成功入选2022年度省碳达峰碳中和科技创新专项资金(第二批)拟立项目。

此次入选的江苏省特种合金技术创新中心项目,定位为特种合金领域国际一流的新型研发机构和国家级材料创新基地。项目聚焦高温合金、高强高韧合金、耐蚀合金等特种合金材料及其关键部件,重点研究高端装备特种合金保障能力弱等突出问题,围绕材料设计、制备、解析、失效、应用等涉及的关键科学问题、技术问题、工程问题开展研发,构建特种合金体系化的参数库平台和标准规范体系,满足国家重大工程对特种合金材料的需求,解决卡脖子问题。

该中心围绕高性能特钢及特种合金的绿色低碳工艺、高端产品制造应用开展协同攻关,有助于降低特种合金企业生产过程、下游用户制造和使用过程中的碳排放,为双碳任务顺利实施提供坚实创新平台、专业化组织平台,促进全省制造业高质量发展,进而提升我国特种合金产业国际竞争力。

厚植绿色家底助力碳达峰、碳中和,未来苏州高铁新城将继续超前谋划,科学布局尽快实现碳减排目标,促进新城经济绿色、高质量发展,在努力完成“双碳”目标道路上贡献更多“高铁力量”。